高性能混凝土拌合物的性能是怎样的

高性能混凝土拌合物的性能,包括混凝土的填充性、流动中产生离析的机理、水泥浆对骨料抗摩擦性能的影响、粉体的种类与细度对剪切性能的影响4个方面。

(一)混凝土的填充性

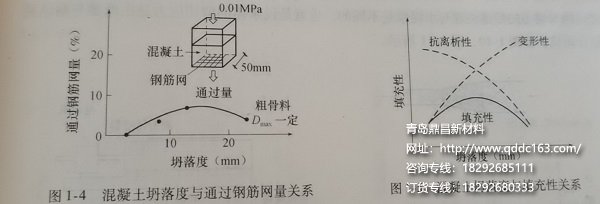

对于高性能混凝土的组成材料,为了具有较高的填充性,不仅要求其具有高的流动性,同时还必须具有优异的抗离析性能。如图1-4所示,在钢筋混凝土配筋率较高的情况下,浇筑普通混凝土,在低坍落度范围,混凝土的填充性受其变形性支配;而在高坍落度时,材料的抗离析性是支配填充性的主要因素。如图1-5所示,则考虑变形性与抗离析性两者的综合因素,可以得到拌合物最适宜的坍落度。

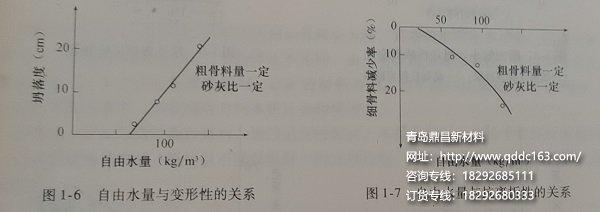

试验和工程实践证明,新拌混凝土中的自由水,是支配混凝土变形及抗离析性能的主要因素,自由水与变形性的关系是线性关系,而与抗离析性能的关系则为非线性关系,如图1-6、图1-7所示。

由以上所述可见,高性能混凝土的填充性主要取决于其变形性能及抗离析性能,变形性能大,抗离析性能高的高性能混凝土拌合物,其填充性也好。但这些最终取决于自由水的含量,自由水含量较低,坍落度流动值大,这是高性能混凝土配合比设计中的最重要的关键技术之一。

(二)流动中产生离析的机理

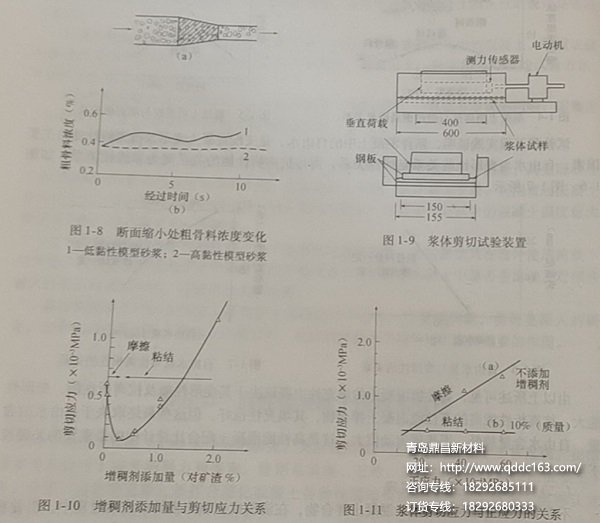

不需要振动自密实的高性能混凝土拌合物,在浇筑成型填充模具的流动过程中,粗骨料与砂浆之间产生的分离现象是非常有趣的。如图1-8a所示,混凝土拌合物在其中流动,由大变小的喇叭口处,产生粗骨料的凝聚,进一步继续观察时,不仅发现粗骨料成拱,而且发生堵塞。

从图1-8b中可见,当混凝土中的砂浆黏度提高时,混凝土中粗骨料浓度基本上不变,混凝土拌合物即使通过喇叭口,粗骨料也不会产生分离现象。但是,如果混凝土拌合物中的浓度较低,则易发生如图1-8b中曲线2的现象,粗骨料在混凝土拌合物中的浓度增加,发生凝聚现象。这是由于两种拌合物在变截面处的剪切变形不同而引起的。砂浆黏度低的混凝土拌合物,在管内的某一处,粗骨料间发生激烈的碰撞与摩擦,浆体黏度低,容易发生流失,粗骨料间的内摩擦增大,产生凝聚现象。

(三)水泥浆对骨料抗摩擦性能的影响

由于粗骨料相互间的碰撞及摩擦,应力的传递是不同的,但对混凝土的变形性能有很大的影响。如图1-9所示,在两块钢板之间放入水泥浆试样,通过钢板进行直接剪切试验。固体之间的剪切力的传递机理与水泥浆是不同的,也就是说浆体的剪切应力是由摩擦与粘结两者复合而成,如图1-10、图1-11所示。

在水泥浆中掺入增稠剂,可以控制混凝土中液相的黏度,也影响变形与离析。在含矿渣的水泥浆中,稍微掺入少量的增稠剂就能大大降低剪切应力,但随着增稠剂的增加,剪切应力迅速提高。当增稠剂最适宜的掺量是0.2%(占矿渣质量%)时,浆体的剪切应力最低,见图1-10.

从图1-10中可以看出,浆体中没有增稠剂时,虽然存在大量的自由水,但当正应力增大时,自由水被挤压出,摩擦阻力增大(图1-11a)。但掺入矿渣含量1.0%的增稠剂后,自由水能保留于浆体之中,即使正应力增大,两钢板之间的摩擦抵抗也是不变的,两者间的相互作用只是由于粘结而引起的,且为线性关系(图1-11b)。

由图1-11中可以看出,掺入适量的增稠剂不仅能改善固体间的摩擦抵抗,而且还能有效地降低体系的剪切力。

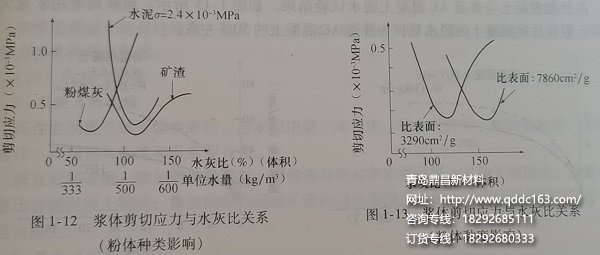

(四)粉体的种类与细度对剪切性能的影响

粉体的种类对剪切性能的影响,如图1-12所示;粉体的黏度对剪切性能的影响,如图1-13所示。

试验结果证明,试验的不同粉体达到最低剪应力时,其曲线形状基本相似。但由于颗粒形状不同,达到最低剪应力时,水粉体比不相同。由于粉煤灰为球形颗粒,所以用水量比水泥及矿渣的低。关于粉体细度的影响,以矿渣材料为例,当矿渣细度提高(达7860cm2/g)时,其保水能力增强,最低剪应力的水粉比也相应增大。

粉煤灰、矿渣等活性混合材料,通过适宜的配比,水量很低时就能给予浆体所需要的黏性。使用适量的增稠剂,既可以不降低混凝土的变形性能,又能赋予混凝土拌合物抵抗离析分层的能力。