混凝土外加剂与水泥适应性

混凝土外加剂与水泥适应性

(一)外加剂与水泥适应性的改善措施

改善混凝土外加剂与水泥的适应性,首先重点控制人为因素,即对原材料生产者、混凝土拌合物制备者、施工技术人员进行这方面的宣传和培训。只有让他们意识到混凝土外加剂与水泥之间确实存在着适应性问题,才能正确面对其带来的后果,这样才能促使人们选择有效措施努力解决这一问题。

其次,混凝土的制备者应对每一批水泥和外加剂进行质量检测和混凝土试配试验,了和掌握混凝土原材料的技术特性,尽量将相互适应好的混凝土外加剂与水泥配合使用,以避免因将不相适应的水泥与外加剂共同使用而造成的质量事故、材料浪费或成本提高。

混凝土制备成本固然非常重要,但在混凝土的制备过程中不能只注意节省费用,而无视某些水泥或掺加某种掺合料后配制的混凝土对外加剂掺量的实际需求,因为外加剂的适宜掺量与水泥特性、掺合料性能及掺量等因素有关,而非传统观念上的固定值。

对于外加剂与水泥适应性的问题,水泥生产厂家、外加剂生产商与混凝土制备单位应共同解决,任何一方都不能遮掩自己所存在的技术问题,推卸责任。如水泥生产厂家尽量不采用硬石膏作为调节凝结的外加剂,外加剂生产厂遇到所配合使用的水泥为硬石膏水泥时,应提供不含“木钙”或“糖钙”的外加剂,或采取其他的技术措施;同时,混凝土制备者也应采纳外加剂生产厂的建议,及时改变外加剂的品种和掺量。

在实际的混凝土工程中,水泥与外加剂的适应性试验应当在混凝土拌合物制备前就完成,这样才能正确地选择水泥、掺合料和外加剂,并确定最优化的混凝土配合比。在实际混凝土工程施工中,水泥生产厂家和外加剂供应商应提供质量稳定的产品。如果批水泥或外加剂出现了不相适应的问题,应立即配合试验分析和查找原因,以寻求有效的对策。

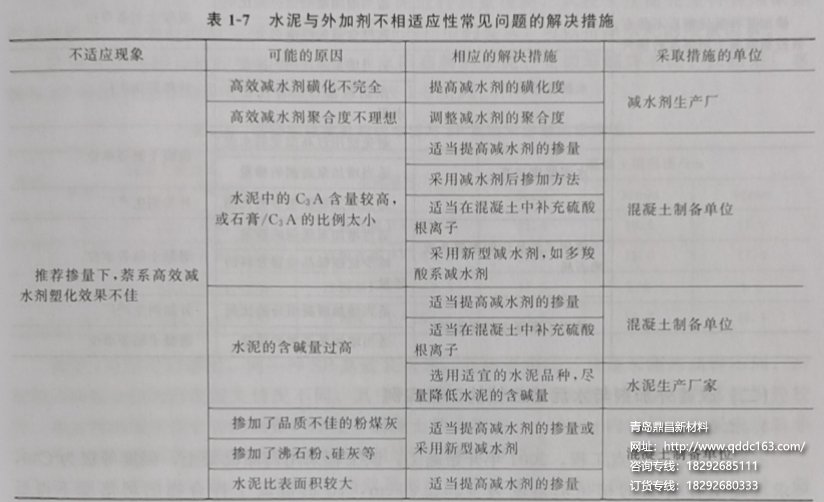

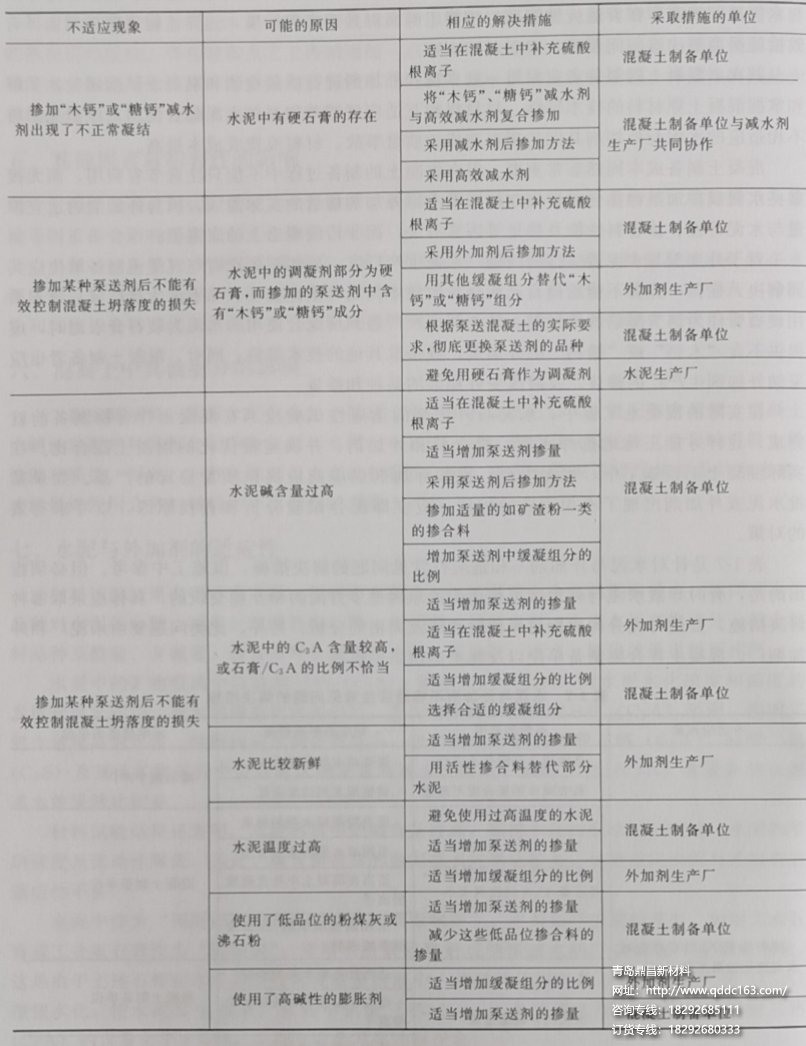

表1-7是针对水泥与外加剂不相适应性常见问题的解决措施,供施工中参考。但必须指出的是,有时导致水泥与外加剂不相适应的原因是多方面的和互相交织的,具体应采取哪种解决措施,要进行充分的前期材料试验和细致周密的分析。另外,此类问题要由水泥厂和外加剂厂、混凝土拌合物制备单位以及施工单位联手解决。

1.工程概况

上海市浦东某重点工程,2001年开始施工。该工程采用商品混凝土,强度等级为C40.要求混凝土拌合物的初始坝落度为(20±2)cm,1h的混凝土拌合物的期落度不得低于16cm。

根据工程的实际情况,采用的混凝土配合比为水泥:粉煤灰:矿渣粉:砂子:石子:泵送剂:水=262:82:110:680:1023:6.81:180.原材料如下:江西某厂52.5级普通硅酸盐水泥;某电厂的Ⅱ级粉煤灰;上海产S95矿渣粉;长江中的河砂,细度模数2.6;5~25mm连续级配碎石;上海某厂产SP高效泵送剂。

该工程所浇筑用的混凝土由上海某混凝土搅拌站供应,该混凝土搅拌站采用SP高效泵送剂制备混凝土。过去所使用的水泥为京阳嘉新牌P·O52.5和安徽海螺牌P·O52.5.按照上述配合比所配制的混凝土的初始期落度和圩落度保持性均满足工程要求。但是,由于当时上海市建设发展迅速,预拌混凝土的需求量非常大,水泥供不应求,临时改换了江西某厂生产的P·O52.5.加上搅拌站对该水泥的性能特点不太了解,再用上述配合比所配制的混凝土,遇到了毋落度严重损失的异常情况。当时的具体情况是:混凝土的初始圩落度只有16cm,且即使通过增加用水量使初始坝落度达到20cm,在停放30min后混凝土的坝落度就减小到6.5cm,根本无法满足运输和泵送要求。

2.解决措施

针对以上出现的问题,搅拌站的技术人员对其进行了认真分析。通过分析证明:一方面,可能是因为江西某厂生产的P·O52.5水泥矿物成分与其他水泥有差别,或者水泥中的石膏与铝酸盐的比例较小;另一方面,当时正处于水泥旧标准向新标准转换的阶段,为满足水泥早期强度的要求,可能这种水泥的粉磨细度较大;再者,也有可能是混凝土泵送剂出现了质量波动,不能满足混凝土泵送的设计要求。根据以上分析,进行了一系列试验进行对比,查找具体原因并提出了相应对策。试验结果如下

①采用现行标准检验方法对混凝土泵送剂进行检测,当泵送剂的掺量为水泥质量的1.5%时,当时供应的一批SP高效泵送剂和前几批泵送剂的留存样品均符合泵送剂一等品标准,且质量比较稳定,可以排除混凝土泵送剂的质量波动因素。

②通过对江西某厂生产的P·O52.5水泥进行质量检测,其技术性能完全符合国家标准《硅酸盐、普通硅酸盐水泥》(GB175-1999)中的要求,可以排除水泥的质量因素。

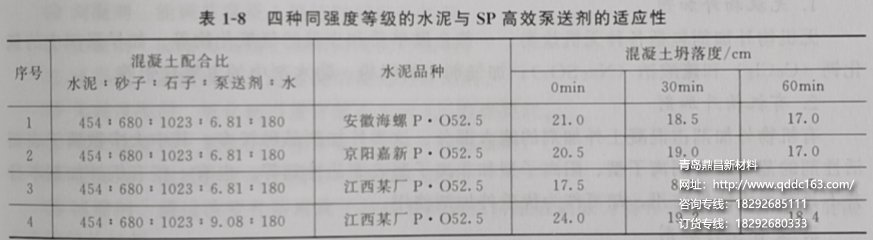

③在不掺加掺合料的情况下,对比了京阳嘉新牌水泥、安徽海螺牌水泥、江西某厂水泥与SP高效泵送剂的适应性,试验结果如表1-8所列。

从表1-8中可以看出,同一种SP高效泵送剂,其掺量相同,只是水泥的品种不同,所配制的混凝土的圩落度损失情况不同,其中江西某厂的水泥所配制的混凝土期落度损失较大。通过对混凝土拌合物的观察,序号3混凝土拌合物在0~20min内的圩落度损失现象非常严重,可以基本将出现不适应性的原因归结在该水泥特性上。

从表1-8中还可以看出,当将SP高效泵送剂的掺量增加到为水泥质量的2.0%时,便发现混凝土的毋落度损失大大减小。

另外,在对混凝土原材料的进一步了解中还发现,当时所使用的粉煤灰尽管符合Ⅱ级粉煤灰的标准,但其含碳量相对较高,对于本工程C40的配合比,显然粉煤灰的用量较大,也会出现粉煤灰大量吸附减水剂的现象,从而导致混凝土拌合物的圩落度损失过大。

根据以上分析和试验结果,可以采取以下措施来满足采用江西某厂生产的水泥所配制混凝土的拌合物性能的要求:a.在原混凝土配合比不变的情况下,适当增加SP高效泵送剂的掺量;b.在原混凝土配合比不变的情况下,适当调整SP高效泵送剂的复合方案;c.适当改变混凝土的配合比,如适当减小粉煤灰的用量,而相应增加矿渣粉的用量。