硬化混凝土的强度的方法与技巧

硬化混凝土的强度的方法与技巧

强度是混凝土最重要的力学性质,混凝土强度与混凝土的其他性能关系密切。工程材料试验充分证明,混凝土的强度越高,其刚性、不透水性、抗冻性、抗风化性和抗侵蚀性的能力也越强。因此,在混凝土的施工过程中,通常用混凝土的强度来评定和控制混凝土的质量。

混凝土的强度指标有立方体抗压强度、轴心抗压强度、抗拉强度、抗弯强度和抗剪强度等。其中混凝土的抗压强度最大,因此在工程中主要利用混凝土来承受压力作用。在工程中提到的混凝土强度,一般是指混凝土的抗压强度。

混凝土的抗压强度与其他各种强度和性质之间有一定相关性,可根据抗压强度来估计其也强度及性质。因此,混凝土的抗压强度是混凝土结构设计的主要参数,也是混凝土工程质量验收的重要指标。

1.影响混凝土强度的主要因素

混凝土结构试验证明,混凝土受压破坏可能有三种形式:一是集料先破坏;二是水泥石先破坏;三是集料与水泥石界面的黏结破坏。前两种破坏形式很少见,第三种类型的破坏可能性最大。试验也证明,水泥石强度、水泥石与集料表面的黏结强度主要与水泥强度等级、水灰比、集料性质等有密切关系,此外还受施工工艺、养护条件、龄期等多种因素的影响。归纳起来,影响混凝土强度的主要因素有水泥强度等级与水灰比,养护温度与湿度,混凝土的养护时间,集料的种类、质量与表面状况,混凝土的试验条件和施工质量的影响等。

(1)水泥强度等级与水灰比水泥强度等级与水灰比是决定混凝土强度和质量的最重要因素。在水灰比不变时,水泥强度等级越高,硬化后水泥石的强度越大,对集料的胶结能力越强,混凝土的强度也越高。

在水泥强度等级相同的条件下,混凝土的强度高低主要取决于水灰比。从理论上讲,水泥水化时所需的结合水,一般只占水泥质量的23%左右,但为便于浇筑和振捣,在拌制混凝土时多加一些水,其水灰比在0.40~0.75之间。当混凝土硬化后,多余的水分或蒸发形成气孔,或残留在混凝土中,不但会减小混凝土抵抗荷载的有效断面,而且使气孔周围产生应力集中。

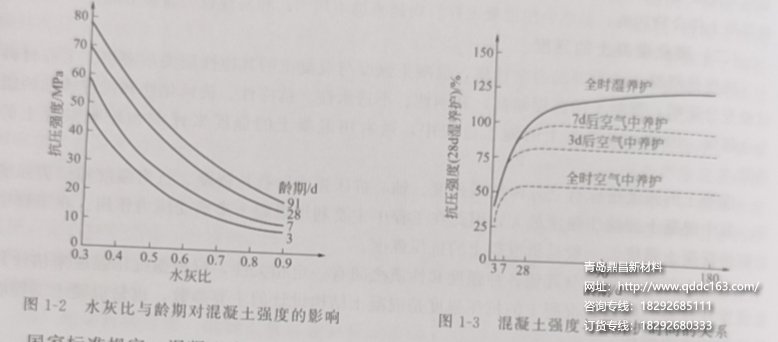

因此,在水泥强度等级相同的情况下,水灰比越小,水泥石的强度越高,与集料黏结力越大,混凝土强度越高。但是,如果水灰比过小,混凝土拌合物比较干稠,在一定的施工条件下,混凝土不能被振捣密实,混凝土内部有较多的孔洞、蜂窝,反而会使混凝土强度严重下降。水灰比与龄期对混凝土强度的影响如图1-2所示。

(2)养护温度与湿度混凝土强度的增长过程是水泥的水化和凝结硬化的过程,必须在一定的温度和湿度条件下进行。混凝土的凝结硬化关键在于水泥的水化作用。在保证足够湿度的条件下,混凝土环境温度升高,水泥的水化反应速度加快,混凝土的强度也随之发展较快。反之,混凝土环境温度降低,水泥的水化反应速度减缓,混凝土强度增长也较慢。当温度下降至0℃以下时,水泥的水化不但会停止,而且有冰冻破坏的危险。

环境湿度对水泥的水化也有显著影响。湿度适当时,水泥水化反应能顺利进行,使混凝土强度正常发展。在干燥的环境中,混凝土强度的发展会随水分的逐渐蒸发而停止,甚至会引起干缩裂缝。这不仅严重降低混凝土的强度,而且影响其耐久性。混凝土强度与湿养护时间的关系如图1-3所示。

国家标准规定,混凝土浇筑后应在12h内浇水养护,并覆盖草袋、塑料薄膜等,以防水分蒸发过快。在自然养护时,对硅酸盐水泥、普通硅酸盐水泥和矿渣硅酸盐水泥配制的混凝土,浇水保湿养护时间不得少于7d;对粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、掺有缓凝型外加剂或有抗渗要求的混凝土,浇水保湿养护时间不得少于14d;对高强和超高强混凝土,成型后必须立即覆盖或采取保湿措施,使混凝土中的水泥充分水化,以保证混凝土强度的不断发展。

(3)混凝土的养护时间龄期是指混凝土在正常养护条件下所经历的时间。混凝土在正常养护条件下,强度将随龄期的增长而提高,在其初期(3~14d)强度发展较快,以后逐渐变得缓慢,一般28d达到设计强度。在混凝土结构使用的环境中,只要保持适当的温度和湿度,其强度增长过程可延续数十年之久。

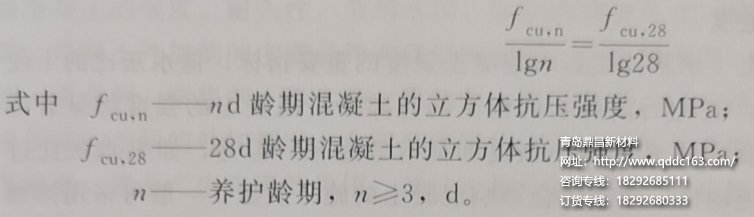

普通硅酸盐水泥制成的混凝土,在标准条件养护下,混凝土的强度发展大致与其龄期的常用对数成正比例关系,计算式如下:

根据式(1-1),可以由所测混凝土的早期强度推算出其28d龄期强度,或者可由混凝土的28d设计强度,推算出28d前混凝土达到某一强度所需养护的天数,以便确定混凝土拆模、构件起吊、放松预应力钢筋、混凝土制品养护和出厂日期等。但是,由于影响混凝土强度的因素很多,按照式(1-1)计算的结果仅作为参考。

(4)集料种类、质量与表面状况水泥石与集料的界面黏结强度与集料的品种、规格、质量与表面状况有密切关系。碎石表面比较粗糙,与水泥石的黏结强度较高;卵石的表面比较光滑,与水泥石的黏结强度较低。在水泥强度等级和水灰比不变的情况下配制高强混凝土应优先选用碎石。

当集料中含有杂质较多,或集料材质低劣、强度较低时,会降低混凝土的强度。采用级配良好、杂质很少、砂率合理的集料,可使集料组成密实的骨架,不仅可降低用水量和水灰比,而且还有利于强度的提高。

对于高强混凝土,较小粒径的粗集料可明显改善粗集料与水泥石的界面结构,提高其黏结强度。工程实践证明,配制强度等级为C60级的混凝土,其粗集料的最大粒径不应大于31.5mm;配制强度等级为C60级以上的混凝土,其粗集料的最大粒径不应大于25.0mm。

(5)混凝土的试验条件混凝土的试验条件是指试件的尺寸、形状、表面状态及增加荷载的速度等。试验条件不同,必然会影响混凝土强度的试验值。

①试件的尺寸强度试验充分证明:相同配合比的混凝土,试件的尺寸越小,测得的强度值越高。根据现行国家标准《普通混凝土力学性能试验方法》(GB/T50081-2002)的规定,边长为100mm、150mm、200mm立方体抗压强度的换算系数分别为0.95、1.00和1.05。

②试件的形状当试件的受压面积(a×a)相同,而其高度(h)不同时,高宽比

(h/a)越大,混凝土的抗压强度越小。这是由于试件受压时,试件受压面与试件承压板之间的摩擦力对试件相对于承压板的横向膨胀起着约束作用,该约束有利于强度的提高。越接近试件的端面,这种约束作用就越大,在距端面大约0.866a的范围外,约束作用消失

③表面状态立方体抗压强度试验证明:混凝土试件承压面的状态也是影响混凝土强度的重要因素。当试件受压面上有油脂类润滑剂时,试件在受压时的环箍效应大大减小,试件将出现直裂破坏,所测得的强度值也比较低

④增加荷载的速度混凝土抗压强度试验证明:增加荷载的速度越快,测得的混凝土强度值也越大,当施加荷载速度超过1.0MPa/s时,这种趋势更加显著。因此,我国现行标准规定抗压强度的施加荷载速度为0.3~0.8MPa/s,且应连续、均匀地进行加荷

2.提高混凝土强度的措施

提高混凝土的强度是施工中的关键,是提高混凝土耐久性的重要措施。工程实践证明:在混凝土施工过程中,可以采取如下技术措施提高混凝土强度。

(1)采用高强水泥或早强水泥提高混凝土强度的方式有两种:一种是提高混凝土的最终强度或设计强度;另一种是提高混凝土的早期强度。在混凝土配合比相同的情况下,水泥的强度等级越高,混凝土的强度越高。材料试验证明,如果采用早强型水泥,可以提高混凝土的早期强度,有利于加快施工进度。

(2)采用低水灰比干硬混凝土水灰比是影响混凝土强度的重要指标,低水灰比的干硬性混凝土拌合物中的游离水分少,硬化后混凝土内留下的孔隙少,混凝土的强度可显著提高。因此,尽量降低混凝土水灰比是提高混凝土强度的最有效途径。但是,如果水灰比过小,不仅会影响混凝土拌合物的流动性,而且也会影响混凝土的施工质量;一般可采用掺加减水剂的方法,使混凝土具有良好的流动性。

(3)采用湿热方法养护混凝土混凝土的湿热处理可分为蒸汽养护及蒸压养护两类,这也是提高混凝土强度的有效措施,在建筑工程预制混凝土构件中应用比较广泛。

蒸汽养护是将混凝土放在温度低于100℃的常压蒸汽中进行养护。一般混凝土经过16~20h的蒸汽养护,其强度可达正常条件下养护28d强度的70%~80%。蒸汽养护最适于矿渣硅酸盐水泥、火山灰质硅酸盐水泥和粉煤灰硅酸盐水泥。

蒸汽养护可加速活性混合材料中的活性化合物与水化物进行反应,使混凝土早期强度和后期强度均有所提高。

蒸压养护是将混凝土构件放在温度175℃及8个大气压的蒸压釜中进行养护。在高温高压养护条件下,水泥水化析出的Ca(OH)2与SiO2反应,生成结晶较好的水化硅酸钙,可以有效提高混凝土的强度,并加速水泥的水化与硬化。

(4)采用机械搅拌振捣混凝土机械搅拌比人工拌和能使混凝土拌合物更加均匀,特别是在配制低流动性混凝土拌合物时效果更显著。采用机械振捣,由于振捣力比较大,可使混凝土拌合物的颗粒产生振动,暂时破坏水泥的凝聚结构,从而降低了水泥浆的黏度和集料间的摩阻力,提高了混凝土拌合物的流动性,使混凝土拌合物能很好地充满模板,混凝土内部孔隙率大大减小,从而使混凝土的密实度和强度大大提高。

采用二次搅拌工艺(即造壳混凝土),可改善混凝土中集料与水泥砂浆之间的界面缺陷,有效提高混凝土的强度。采用先进的高频振动、变频振动及多向振动设备可获得最佳的振动效果和密实度。从图1-4中可以看出:机械捣实的混凝土强度高于人工捣实的混凝土强度,尤其在水灰比较小的情况下更为明显。

(5)参混凝土外加剂和掺合料适宜的外加剂已成为配制混凝土不可缺少的组分,可以获得良好的增强效果。如在混凝土中掺入早强剂可提高混凝土的早期强度;在混凝土中掺入减水剂可减少用水量,降低水灰比,提高混凝土的强度。

材料试验证明,如果在混凝土中掺入高效减水剂的同时,再掺入磨细的矿物掺合料(硅灰、优质粉煤灰、超细矿渣等),可显著提高混凝土的强度,配制出强度等级为C60~C100的高强混凝土。

上一篇:影响混凝土拌合物和易性的因素

下一篇:水泥与混凝土外加剂的相容性