国内外聚羧酸减水剂常用合成方法

(1)开环聚合法

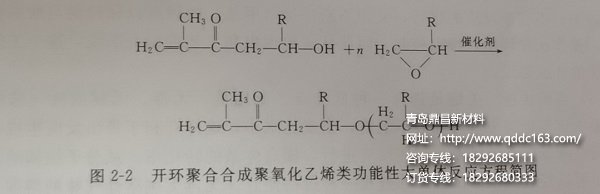

开环聚合法主要适合于以羟烷基(甲基)丙烯酸酯或烯丙醇等带一OH的聚合单体为起始剂,在高压釜中环氧乙烷(EO)开环进行聚合,从而得到高分子量的大单体。该产品首先在日本开发并商品应用。通常的制法:在羟烷基(甲基)丙烯酸单酯(HAMA)或烯丙醇中,采用BF3或SnCl4等路易斯酸为催化剂,使EO进行阳离子聚合,由于反应温度低,所以不会产生单体本身的聚合,而且二酯化合物等副产物也很少,反应方程如图2-2所示。

上述阳离子催化,若是多物质的量的加成,则会产生解聚反应,因而欲得到20mol以上的EO加成物是较困难的。有人在高压釜中以烯丙醇为起始剂通入环氧乙烷(或环氧丙烷)进行加成合成大单体,但其合成的建筑用高效减水剂性能不是很好。

(2)直接酯化法

采用(甲基)丙烯酸与单烷基聚乙二醇直接酯化是合成具有聚合活性的大单体最经典的方法,影响产品收率和质量的主要因素有反应配料、酸和醇的结构、反应温度、催化剂、平衡转化率等。由于反应是个可逆平衡反应,体系生成少量的水很难带出,一般需要加入低沸点有机溶剂作携水剂来提高平衡转化率,采用强酸作催化剂来降低反应活化能,同时尽可能提高反应温度。但由于单烷基聚乙二醇一般分子量较大,一OH基相对含量很低,反应活性不高,因而很难有较高的产率。日本花王公司采用高温低压、甲基丙烯酸过量很多的条件下合成了甲氧基聚乙二醇甲基丙烯酸酯,该工艺待反应完后,真空蒸馏出过量的甲基丙烯酸,最后用碱洗,文献报道酯化率为98.9%。TsuyoshiHirata则采用芳香烃苯作溶剂,单烷基聚乙二醇与过量甲基丙烯酸反应直接酯化反应从而制得功能性大单体,反应完后蒸馏出有机溶剂苯,酯化率99%。

直接酯化工艺目前一般都采用了有毒的溶剂苯或甲苯,这不符合清洁生产的要求。

(3)酯交换法酯交换法

也是比较传统的合成酯的方法,国内北京市建筑材料科学研究院采用有强刺激性气味的丙烯酸甲酯过量的方法合成大单体,利用过量丙烯酸甲酯作携水剂,促使平衡右移,提高转化率。反应完后采用减压蒸馏蒸出多余的丙烯酸甲酯和脂肪醇,其实质是以有机溶剂为反应介质,这种工艺不但生产过程中有强刺激性气味,而且还要增加回收溶剂的工序和成本。

(4)卤化法

在经反复抽真空、充氮及烘烤的聚合瓶中,用叔丁基钾为引发剂,四氢呋喃为溶剂进行环氧乙烷的阴离子聚合,然后用6倍于引发剂浓度的a-甲基丙烯酰卤终止,产物用石油醚沉淀。而丙烯基聚醚合成工业一般先对单烷基聚乙二醇进行钠化,再用单卤代烯烃进行反应合成大单体。这种合成工艺目前基本上局限于科研,工业应用前景不是很大,酰卤本身的合成就比较困难,不但有毒,而且不易储存。

(5)无溶剂、低真空合成法

由于反应生成的水与(甲基)丙烯酸混溶,在真空条件下,水与(甲基)丙烯酸同时被抽走,但随着反应的进行,(甲基)丙烯酸逐步减少,不利于反应的进行,必须不断添加(甲基)丙烯酸以保持醚与酸的合适比例,操作比较烦琐,难以控制。因此从实验现象和工艺控制上来说,这个工艺不是最佳的合成路线。

(6)溶剂接枝

关键是选择一种低沸点、低用量、无毒、无刺激性气味的溶剂,要求该溶剂与甲基丙烯酸不混溶,密度比水小,这样有利于带出反应生成的水分,同时降低体系的黏度,加速反应进行,提高体系的转化率。从分子结构的角度出发,可以经过大量的试验,筛选出一种价格便宜、无毒无刺激性气味的溶剂。在此基础上对接枝反应温度T、C-C双键保护用阻聚剂种类、加量以及反应物料的配比进行大量优化,得到一个切实可行、经济合理的清洁制备工艺。原材料的转化率将大幅度提高,基本上可以达到99%以上,而且溶剂可以直接回收利用,不需要增加其他回收装置和工艺。