聚酯型羧酸类减水剂制备工艺流程

聚酯类减水剂制备的工艺流程是怎么样的?

大单体的制备属于酯化反应,具体合成方法为:在装有温度计、搅拌装置、分流器和冷凝器的反应容器内,将融化的甲氧基聚乙二醇添加反应容器中,搅拌状态下依次添加图聚剂、稳定剂,然后添加丙烯酸类单体、催化剂,最终添加带水剂,加温使体系不断回流。反应容器可采用陶瓷反应器、玻璃反应器或者不锈钢反映装置,反映前一般通入氮气以排出反应器中的空气,并在反映过程中不断通入氮气。

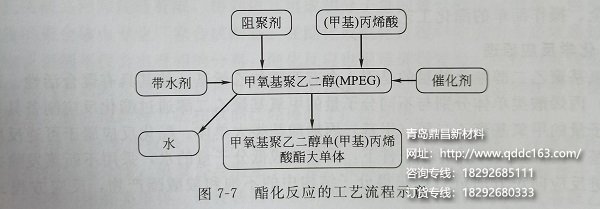

酯化反应一般在100~130℃范围内不断反映6~12h,反映结束后需要将带水剂采用减压蒸馆的方法蒸出,真空度要求达到0.085~0.095MPa。酯化反应的工艺流程如图7-7所示。

为了提高酯化反应的转化率,通常采用甲基丙烯酸过量进行酯化反应。除此之外,把反映过程中产生的小分子产物不断排除也是不可缺少的。带出反映产生的小分子产物常用的方法如下。

①采用较低沸点且与反映体现具有较好相容性的有机溶剂形成共沸体系,如苯、甲苯、环己焼等,反映在体系共沸状态下进行,通过冷凝回流装置回收共沸组分,并通过分离装置将小分子产物分离出来,而有机溶剂回流到反应釜中保持体系的稳定。这样就能保证小分子产物不断被排除系统,促进反映一直向正反映方向进行,最终得到反映转化率满意的大单体酯化产物。

②也有采用无溶剂酯化方案,采用高温方法将小分子产物蒸出。由于酯化反应溫度一般在100~150℃之间,反应时间也比较长(6~12h),在常压反映过程中小分子产物也会不断被蒸出,保证反映不断向正反映方向进行。这种方法的优点是显著的,不采用有机溶剂,节省了费用并避免生产过程中的污染和操作步骤,不需要后处理过程。主要问题是容易出现局部过热引起丙烯酸聚合。此外,在反映过程中小分子产物被蒸出时,甲基丙烯酸等反应物也不可避免地被蒸出,存在浪费物料和环境污染的问题。反映过程中丙烯酸等单体被蒸出改变了初始原料配比,影响酯化率的测定,对反映终点的判断也不准确,影响大单体产品的质量;可以通过冷凝回流装置将反映生成物——水及挥发的部分酸及时返回反应物的体系内,基本能够保持体系的反映物料平衡。

③反映过程中反应釜内保持一定的真空度,使低沸点小分子产物脱出,不完全依靠反映体系的高温脱出小分子产物。例如在三口瓶中添加一定量聚乙二醇、十二烧基苯硫酸、对苯二酸。然后添加丙烯酸,于110~120℃恒温2.5h。将反映液减压蒸出副产物水,在这里溫度下再次反映2h,脱出水分的速度显著缓减;130℃恒温,至真空反映得出水的量与理论值接近时为反映终点;在真空条件下降温至40℃以下,出料得成品。这种方法的问题与第二种方法相似,丙烯酸等反应物也可能同时被蒸出,需要回收等辅助措施。

在酯化的过程中,为防止活性单体的自聚,一般可采用多元酚类(叔丁基邻苯二配、对苯二酚)阻聚剂或芳胺类(甲基苯胺、联苯胺)阻聚剂。反映时还需控制适当的酯化溫度。溫度过低,酯化速度慢而且酯化率低;溫度过高,又会导致不饱和单体的氧化。因此,应根据不同的反映单体选择不同的反映溫度。不同的投料方式也会对酯化反应产生影响,全连续法较半连续法等其他方法酯化效果好。选择催化剂时要考虑到酯化率、催化剂去除难度等因素,合适的催化剂用量和催化时间也会对酯化效果产生显著影响。随着反映单体的选择不同,最佳酯化条件也不尽相同。

上一篇:聚羧酸减水剂的生产工艺与原理

下一篇:聚羧酸减水剂合成单体都有什么