聚羧酸减水剂使混凝土特性起伏的原因

聚羧酸减水剂造成混凝土特性起伏很大的疑难问题:

(1)原料稍有转变造成减水剂掺量过小混凝土流动性差、损害快。

(2)原料稍有转变造成减水剂掺量过大混凝土分层混凝土离析、泌水比较严重。

根本原因:

原料转变不太大时,聚羧酸减水剂因为本身减水率较过高造成混凝土和易性起伏。比照萘系减水剂和聚羧酸减水剂的成分含量(也就是说含固量),就不难理解聚羧酸减水剂掺量非常容易起伏的原因了。比照結果见表1。

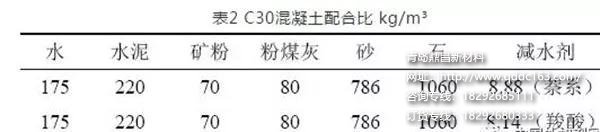

用以上二种减水剂,用同样原料做到同样减水率时做C30的砂浆配合比见表2。

由表1能够看得出一般状况下萘系减水剂的含固量约为聚羧酸的4~5倍,由表2能够计算萘减水剂(液體)掺量为胶凝材料总产量的2.4%,混凝土每方减水剂成分(含固量)为2.4kg,成分掺量为胶凝材料总产量的0.65%;聚羧酸减水剂(液體)掺量为2.2%,混凝土每方减水剂成分(含固量)为0.46kg,成分掺量为胶凝材料总产量的0.12%。就是说由于聚羧酸减水剂的减水率较高,成分使用量偏少造成了在生产制造时,计量检定偏差和生产制造偏差更改了聚羧酸减水剂的具体掺量,造成了混凝土和易性的不平稳。而且现阶段绝大多数聚羧酸生产厂家以便主要表现出自身商品的减水率大、掺量低,有意提升固含量使液體减水剂的掺量控制在1.5%~2.0%中间。以表2(C30)相互配合之比例那麼它的每方减水剂掺量在5.55~7.40kg中间,减水剂使用量越低生产制造的波动性就会越大。

机制砂的含水量对聚羧酸减水剂的影响剖析。因为机制砂(机制砂石灰粉含水量很大)有极强的吸水能力因此对减水剂也是一定的吸咐作用。假如在拌和混凝土时含水量过低的砂直接与减水剂触碰,会减少减水剂的具体掺量。如今大部分产品混凝土公司以便提升生产率,擅自调节搅拌器投料次序和拌和時间。认为那样能够节省水电费,事实上提升了减水剂使用量,提升原材料成本费,影响了混凝土的特性,因小失大。

实验1依据不一样的投料顺序,科学研究砂对减水剂吸咐作用下对混凝土和易性的影响。实验相互配合例如表3。

注:(1)水泥为P•O42.5;

(2)矿渣微粉为S95级;

(3)煤灰为Ⅱ级;

(4)砂是机制砂、Ⅱ区、细度模数2.8、石灰粉含量8.3%。

第一次把减水剂直接和骨料一起拌和30秒,随后把胶凝材料和水一起添加拌和60秒。原始坍落度160mm,30分钟后120mm。

第二次把胶凝材料和骨料一起拌和30秒,随后把减水剂所有融解到水中一起添加拌和60秒。原始坍落度180mm,30分钟后165mm。

第三次把二分之一的水和骨料一起拌和30秒,随后把减水剂所有融解到剩下的水中和胶凝材料一起添加拌和60秒。原始坍落度195mm,30分钟后185mm。

实验2用三种不一样投料方式 ,不一样的减水剂掺量做到同样的和易性。

用第一次的投料方式 ,减水剂采用了9.62kg,坍落度为210mm,和易性不错。

用第二次的投料方式 ,减水剂采用了8.88kg,坍落度为205mm,和易性不错。

用第三次的投料方式 ,减水剂采用了8.14kg,坍落度为205mm,和易性不错。

由2个实验能够看得出同样砂浆配合比,第一种投料方法比第三种坍落度变小35mm,第二种比第三种变小30mm。假如要做到同样的坍落度第一种投料方法比第三种减水剂使用量空出20%,第二种比第三种多8%。沙石吸咐减水剂对混凝土的和易性会有很大影响。可是具体生产制造时砂的含水率、投料顺序和拌和時间会加重或减少这类实际效果。同样因为萘系成分(固含量)较多,而聚羧酸减水剂成分(固含量)少,进一步加重了生产过程中减水剂减水实际效果的起伏。

解决方案:

(1)聚羧酸减水剂固含量不适合过高,液體减水剂掺量应控制在胶凝材料总产量的2.5%~3.0%。那样倘若胶凝材料总量为370kg,那麼每方减水剂使用量就由原先的5.55~7.40kg(原先的掺量为1.5%~2.0%)提升到9.25~11.1kg。那样每方混凝土减水剂是提升了,但固含量减少了,每方混凝土减水剂成本费是不会改变的。因为提升了单方面使用量,就减少了计量检定偏差和生产偏差,确保了混凝土生产的稳定性。

(2)具体生产制造时要严控砂的含水量,含水量过大会造成混凝土需水量起伏很大,含水量过小又扩大了砂对减水剂的吸附力。砂的含水量应控制在4%~6%中间,投料时要防止减水剂直接与较干的砂触碰,恰当控制拌和時间。