混凝土泌水离析的原因

混凝土进行搅拌出机后,出现问题表面泌水,严重时砂石、泥浆、水分层,直接通过影响研究混凝土泵送和工程施工质量。其原因将在下面详细说明。

混凝土泌水、离析产生的4个原因

1.混凝土外加剂方面的原因

1)减水剂适用范围窄,组成不合理或用量不合理。近年来,一些新开发的减水剂,如氨基磺酸盐减水剂,由于其最佳适用范围窄,用量稍多,容易引起混凝土离析泌水。

2)缓凝剂与减水剂匹配不合理。

①预拌混凝土企业为保证现场泵送坍落度的要求,减少其经时损失,加大外加剂掺量,造成混凝土减水剂超量,导致混凝土泌水甚至离析。

②混凝土外加剂中缓凝剂超量,由于正常水化每kg水泥需要0.22-0.28kg的水量。在混凝土进行缓凝情况下,若释放出中国大量存在游离水,会造成泌水。

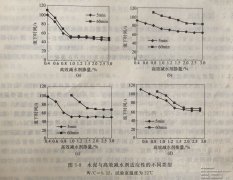

2.水泥方面的原因

1)水泥细度突然变粗,导致水泥需水量下降,混凝土离析。

2)水泥中C3A含量突然下降,减缓了水泥水化速率,需水量及减水剂用量减少,搅拌用水如未减少,混凝土就会泌水。

3)水泥中碱含量的降低,尤其是可溶性碱含量的降低,会造成混凝土严重泌水和坍落度损失。一般可溶性碱含量为0.4%~0.6%(质量分数)时最佳,碱含量过低时,如外加剂掺量稍过量,混凝土不仅坍落度损失较快,而且还会离析泌水。尤其是我们遇到以氨基磺酸盐减水剂为主要减水组分的泵送剂,混凝土会离析、泌水。

3.骨料方面的原因

粗骨料级配不良,粒径偏大、级配不连续,混凝土在运输过程中稍一停歇,石子下沉,混凝土就会离析。

4.混凝土配合比的原因及生产管理

1)水胶比过大或外加剂超量使用。水泥浆流动性大,水泥浆稀,不足以保持与骨料的粘附,造成离析。

2)水泥混仓。当储仓下部需水信息量大的水泥使用完后,搅拌站操作员未意识到生态需水量小的水泥企业进入搅拌机,未减少进行搅拌用水量,就会发展造成影响混凝土产生离析。

3)混凝土运输车司机在交接班时,未检查车辆洗槽水是否排空就接收材料,造成混凝土离析。