混凝土结构耐久性对原材料的要求

混凝土结构耐久性对原材料的要求

混凝土结构的耐久性对混凝土材料提高了耐久性要求。从材料角度出发,混凝土材料首先要满足工程结构设计对材料提出的力学性能和施工性能,其次要满足工程在使用环境中具有足够的材料耐久性,如抗化学侵蚀性能、抗冻性、良好的体积稳定性。

提高混凝土耐久性的一般途径如下。

①选用低水化热水泥和低含碱量的水泥,尽可能避免使用早强水泥和高C3A水泥。

②选用坚固耐久、级配合格、粒形良好的洁净骨料。

③使用优质粉煤灰、矿渣等矿物掺和料或复合矿物掺和料;除特殊情况外,矿物掺和料应作为混凝土的必需组分。

④使用优质的引气剂,将适量引气作为配制耐久混凝土的常规手段。

⑤尽量降低拌和水用量,为此应外加高效减水剂获有效减水功能的复合外加剂。

⑥限制单方混凝土中胶凝材料的最高用量,为此应特别重视混凝土骨料的级配以及粗骨料的粒形要求。

⑦尽可能减少混凝土胶凝材料中的硅酸盐水泥用量。

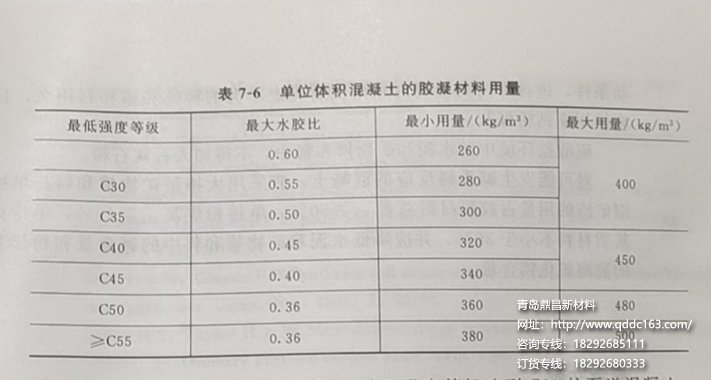

GB/T50476-2008《混凝土结构耐久性设计规范》中规定了混凝土材料的选用,单位体积混凝土的胶凝材料用量宜控制在表7-6范围内。

表7-6中数据适用于最大骨料粒径为20mm的情况。骨料粒径较大时宜适当降低胶凝材料用量,骨料粒径较小时可适当增加;引气混凝土的胶凝材料用量与非引气混凝土要求相同;对于强度等级达到C60的泵送混凝土,胶凝材料最大用量可增大至530kg/m3

配筋混凝土的胶凝材料中,矿物掺和料用量占胶凝材料总量的比值应根据环境类别与作用等级、混凝土水胶比、钢筋的混凝土保护层厚度以及混凝土施工养护期限等因素综合确定,并应符合下列规定。

①长期处于室内干燥I-A环境中的混凝土结构构件,当其钢筋(包括最外侧的箍筋、分布钢筋)的混凝土保护层≤20mm,水胶比>0.55时,不应使用矿物掺和料或粉煤灰硅酸盐水泥、矿渣硅酸盐水泥;长期湿润I-A环境中的混凝土结构构件,可采用矿物掺和料,且厚度较大的构件宜采用大掺量矿物掺和料混凝土。

②I-B、I-C环境和Ⅱ-C、Ⅱ-D,Ⅱ-E环境中的混凝土结构构件,可使用少量矿物掺和料,并可随水胶比的降低适当增加矿物参和料用量。当混凝土的水胶比W/B≥0.4时,不应使用大掺量矿物掺和料混凝土。

③氯化物环境和化学腐蚀环境中的混凝土结构构件,应采用较大掺量矿物掺和料混凝土,Ⅱ-D、IV-D、Ⅱ-E、IV-E、III-F环境中的混凝土结构构件,应采用水胶比W/B≤0.4的大掺量矿物掺和料混凝土。且宜在矿物参和料中再加入胶凝材料总重的3%~5%的硅灰。

用做矿物掺和料的粉煤灰应选用游离氧化钙含量不大于10%的低钙灰。冻融环境下用于引气混凝土的粉煤灰掺和料,其碳含量不宜大于1.5%。

氯化物环境下不宜使用抗硫酸盐硅酸盐水泥。

硫酸盐化学腐蚀环境中,当环境作用为V-C和V-D级时,水泥中的铝酸三钙含量应分别低于8%和5%;当使用大掺量矿物掺和料时,水泥中的铝酸三钙含量可分别不大于10%和8%;当环境作用为V-E级时,水泥中的铝酸三钙含量应低于5%,并应同时掺加矿物掺和料。

硫酸盐环境中使用抗硫酸盐水泥或高抗硫酸盐水泥时,宜掺加矿物掺和料。当环境作用等级超过V-E级时,应根据当地的大气环境和地下水变动条件,进行专门实验研究和论证后确定水泥的种类和掺和料用量,且不应使用高钙粉煤灰。

硫酸盐环境中的水泥和矿物掺和料中,不得加入石灰石粉。

对可能发生碱骨料反应的混凝土,宜采用大掺量矿物掺和料;单掺磨细矿渣的用量占胶凝材料总重as≥50%,单掺粉煤灰as≥40%,单掺火山灰质材料不小于30%,并应降低水泥和矿物掺和料中的碱含量和粉煤灰中的游离氧化钙含量。