矿物外加剂混凝土工程应用详解

(1)混凝土配合比

根据设计要求,按《普通混凝土配合比设计规程》JGJ55进行基准混凝土的配合比设计;

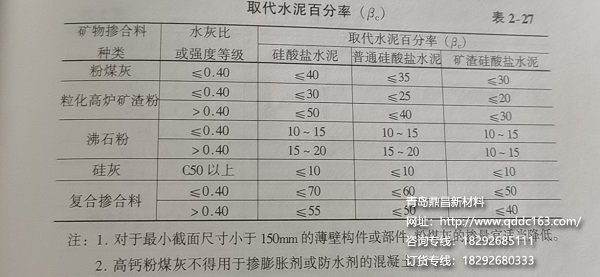

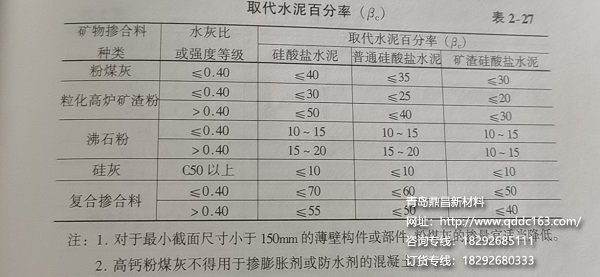

(2)水泥取代率

按表2-27选择矿物外加剂取代水泥百分率(βc);

(3)水泥用量

按所选用的取代水泥百分率(βc),求出每立方米拨矿物外加剂混凝土的水泥用量(mc);

mc=mco*(1-βc)

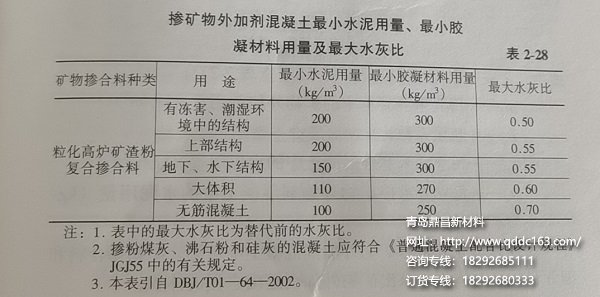

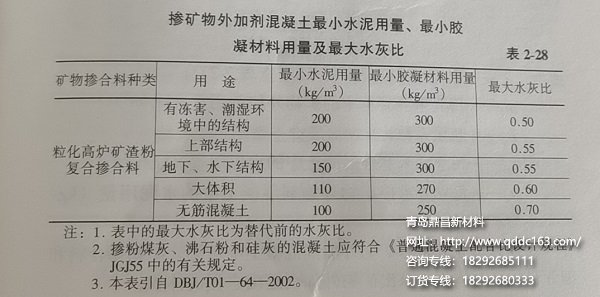

(4)掺矿物外加剂混凝土的最小水泥用量、最小胶凝材料用量及最大水灰比。

以上指标均应符合表2-28的要求。

(5)矿物外加剂用量的确定

方法一:矿物外加剂等量取代水泥,通过试拌,进行混凝土配合比的调整,直到符合要求,再根据实测表观密度校正单方材料用量。

方法二,按以下步骤进行:

①按表2-29选择矿物掺合料超量系数(δc):

②按超量系数(δc)求出每立方米混凝土的矿物拨合料用量(mt);

mf=δc(mco-mc)

mc=mco*(1-βc)

式中βc——取代水泥百分率(%);

mf——每立米混凝土中的矿物外加剂用量(kg/m³);

δc——超量系数;

δc——超量系数;

mco每立方米基准混凝土中的水泥用量(kg/m³);

mc——每立方米掺矿物外加剂混凝土中的水泥用量(kg/m³)

③计算每立方米拒矿物外加剂混凝土中水泥、矿物掺合料和细骨料的绝对体积,求出矿物外加剂超出水泥的体积;

④按超出水泥的体积,扣除同体积的细骨料用量;

⑤根据计算的混凝土配合比,通过试拌进行混凝土配合比的调整,直到符合要求。

(6)混凝土外加剂掺量

混凝土外加剂掺量应按胶凝材总量的百分比计。

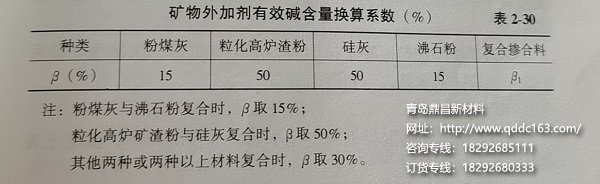

(7)碱含量计算

每立方米混凝土由矿物外加剂带入的有效碱含量可由下式计算:

Ama=β*mf*Kma

式中Ama——每立方米混凝土由掺合料带入的有效碱含量(kg/m³);

mf——每立方米混凝土中的矿物掺合料用量(kg/m2);

β——矿物外加剂有效碱含量占矿物换合料碱含量的百分率(%);

β——矿物外加剂有效碱含量占矿物换合料碱含量的百分率(%);

Kma——矿物外加剂的碱含量(%)。

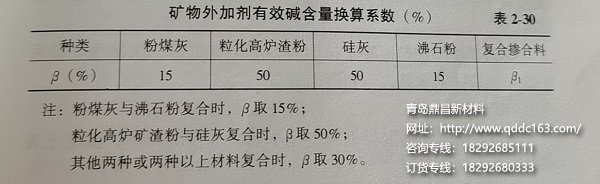

β值可根据拨合料的种类,由表2-30确定。

(8)搅拌与运输

①拨矿物外加剂混凝土宜采用强制式搅拌机搅拌。

②各种矿物外加剂的计量应按重量计,每盘计量允许偏差不应超过±2%,累计计量允许偏差不应超过±1%。

注:累计计量允许偏差是指每一运输车中每盘混凝土的材料计量和的偏差。该项指标仅适用于采用微机控制计量的搅拌站。

③捻矿物外加剂混凝土搅拌时宜采用二次投料法,即先投入粗细骨料和1/3的水搅拌10s后,再投入水泥、矿物拨合料、剩余2/3的水及外加剂继续搅拌直至出机。

④拨矿物外加剂混凝土搅拌时间宜适当延长,以确保混凝土搅拌均匀。

⑤拨矿物外加剂混凝土运输时,应保持混凝土拌合物的匀质性,不应发生分层离析现象。

(9)浇筑与成型

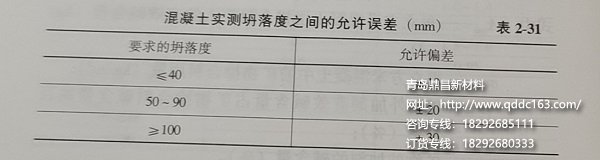

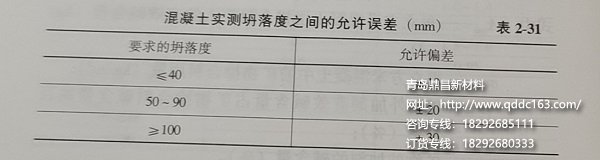

①掺矿物外加剂混凝土浇筑时实测坍落度与要求坍落度之间的允许偏差应符合表2-31的要求。

②换矿物外加剂混凝土浇筑时,应避免漏振或过振。振挟后的混凝土表面不应出现明显的掺合料浮浆层,如出现浮浆层应处理干净。

③拨矿物外加剂混凝土抹面时,应至少进行二次搓压。最后一次搓压应在泌水结束、初凝前完成。

(10)矿物外加剂混凝土养护

①掺矿物外加剂混凝土成型完毕后,应及时养护,混凝土表面应覆盖并保持湿润。

注:对水灰比小于0.40的拨矿物外加剂混凝土浇筑成型后应立即覆盖。

②矿物外加剂混凝土的潮湿养护不宜少于7天,有缓凝和抗渗要求的潮湿养护时间不宜少于14天。

③矿物外加剂混凝土的蒸养;成型后预养温度不高于45℃;预养(静停)不少于1h;蒸养升温速度宜为15~20℃/h,恒温不超过85℃;降温速度宜为15~35℃/h。

(11)偏高岭土和石灰石粉的拨用量

偏高岭土及石灰石粉均未列入矿物外加剂的质量标准。根据实际应用经验,石灰石粉一般掺量为水泥量5%,有特殊需求例外。偏高岭土代替部分粉煤灰使用,其掺量是水泥用量的8%~15%。

上一篇:混凝土粉煤灰材料在工程中的应用

下一篇:轻骨料混凝土的技术性能有哪些?